錘式破碎機在實際使用中�����,常出現(xiàn)錘頭斷裂及壽命短��、端盤和錘盤磨損過快及斷裂��、軸承發(fā)熱等現(xiàn)象����,嚴(yán)重影響企業(yè)正常生產(chǎn)。本文對上述現(xiàn)象產(chǎn)生的原因進行分析�,并介紹相應(yīng)的處理措施。

1��、錘頭斷裂及壽命短

錘頭斷裂的主要原因有三個:一是礦石中夾帶鐵塊�����,二是化學(xué)成分控制有誤(磷���、碳�、硅等元素嚴(yán)重超標(biāo)),三是熱處理工藝不當(dāng)�����。

錘頭壽命短的主要原因也有三個:一是錘頭材質(zhì)選擇錯誤��,二是被破碎礦石的易碎性差和磨蝕性大�,三是破碎機選型不當(dāng)。

錘頭磨損失效分析:

當(dāng)物料與高速旋轉(zhuǎn)錘頭撞擊時�,如正面撞擊����,物料尖角壓入錘面,形成撞擊坑��,此時錘頭屬于撞擊鑿削磨料磨損�����。但當(dāng)物料以一定角度撞擊錘頭時�,沖擊力可分解為垂直錘面的法向應(yīng)力和平行錘面的切向應(yīng)力,前者使錘頭表面產(chǎn)生沖擊坑�,后者對錘頭表面進行切削,形成一道道切削溝槽�����,則為切削沖刷磨損。

錘頭工作時不是整個錘面破碎物料����,制砂機,只有側(cè)面靠近邊緣的區(qū)域進行破碎��,稱為工作區(qū)��。隨著錘頭的不斷磨損����,工作區(qū)發(fā)生變化,物料對錘頭的磨損方式也發(fā)生變化����,前期以撞擊鑿削磨料磨損為主,逐漸轉(zhuǎn)為后期以切削沖刷磨損為主����。因此錘頭磨損失效機理是撞擊鑿削磨料磨損和切削沖刷磨損。

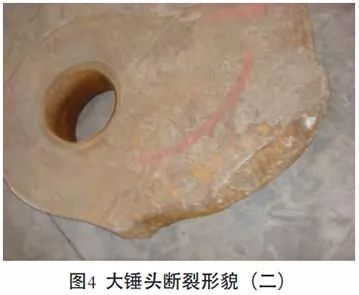

大錘頭撞擊鑿削磨料磨損形貌如圖1��,大錘頭的切削沖刷磨損形貌如圖2�����。由于生產(chǎn)中工藝控制不佳或使用中操作不當(dāng)將產(chǎn)生錘頭斷裂,圖3����、圖4為大錘頭斷裂形貌。

2����、端盤和錘盤磨損過快及斷裂

端盤、錘盤是錘式破碎機轉(zhuǎn)子的主要工作部件���。高速運轉(zhuǎn)的轉(zhuǎn)子承受著巨大沖擊載荷和交變載荷�����。而端盤、錘盤不僅分擔(dān)了相當(dāng)大部分沖擊和交變載荷���,同時端盤的外圓又不停地承受著物料沖刷磨損��,工況條件較為惡劣����。如原礦進料塊度過大,破碎物料不當(dāng)或轉(zhuǎn)子結(jié)構(gòu)強度設(shè)計有缺陷��,都極易造成轉(zhuǎn)子結(jié)構(gòu)變形����,端盤和錘盤磨損過快及斷裂。

3��、軸承發(fā)熱

軸承發(fā)熱是錘式破碎機常見的故障之一�。軸承發(fā)熱主要原因:一是軸承座振動過大;二是兩軸承座水平誤差過大�;三是軸承座內(nèi)孔與軸承外圈之間頂間隙過小��;四是軸系中透蓋等零件與軸有干涉�;五是軸承損壞。有時幾個因素交織在一起���,互相影響����,很難說哪一個因素是主要因素���。

小結(jié)

(1)為避免錘式破碎機材質(zhì)結(jié)構(gòu)等選型不當(dāng)�,造成錘頭、端盤和錘盤等主要部件過早失效���,待破碎的礦石需取樣進行易碎性和磨蝕性等測定��,弄清礦石的破碎性能后再選擇適宜的機型和材質(zhì)�。

(2)對于磨蝕性高又很難�、極難破碎的礦石,不宜采用錘式破碎機�����,應(yīng)該考慮兩段破碎�����。其中第一段粗碎可選用旋回式粗碎機或顎式粗碎機���,第二段破碎可選用圓錐式破碎機。

(3)為避免軸承發(fā)熱���,設(shè)計上應(yīng)優(yōu)先考慮在小皮帶輪上帶風(fēng)扇等輔助降溫措施�����。同時浮動端傳動軸承建議優(yōu)選CARB圓環(huán)滾子軸承��。該型軸承既可自動調(diào)心又可軸向位移�����,軸承外圈則可設(shè)計成過盈配合��,從而避免了采用普通球面滾子軸承時���,頂間隙過大易跑外圈��,頂間隙過小則無法浮動的尷尬���。